Результаты экспериментальных исследований кратко могут быть сформулированы следующим образом.

Положение 1. При смешивании порошка и мономера в течение 2 мин происходит набухание поверхности каждой суспензионной частицы порошка. Затем наступает стадия их растворения.

С поверхности частиц порошка набухшие слои отщепляются и переходят в окружающий мономер, в результате чего он приобретает коллоидно-вязкую консистенцию.

Положение 2. Скорость растворения частиц порошка при равных условиях зависит от интенсивности перемешивания, так как при этом обеспечивается более активный доступ мономера к частицам порошка. Сразу после смешивания порошка и мономера в так называемой «песочной» стадии масса не обладает текучестью. После того как произойдет набухание частиц порошка и начинается растворение, мономер приобретает коллоидно-вязкую структуру, масса становится текучей.

Положение 3. Наилучшая с технологической позиции текучесть у базисных пластмасс, выпускаемых отечественной промышленностью (этакрил, фторакс, протакрил, редонт и др.), наблюдается, когда предварительно охлажденный порошок и мономер взяты в соответствии с инструкцией и интенсивно перемешиваются в течение 40—60 с (в зависимости от дисперсности порошка), а затем выдерживаются 2—3 мин в камере холодильника. Такая пластмасса легко заливается в загрузочную камеру и беспрепятственно проходит по литниковой системе и хорошо уплотняется.

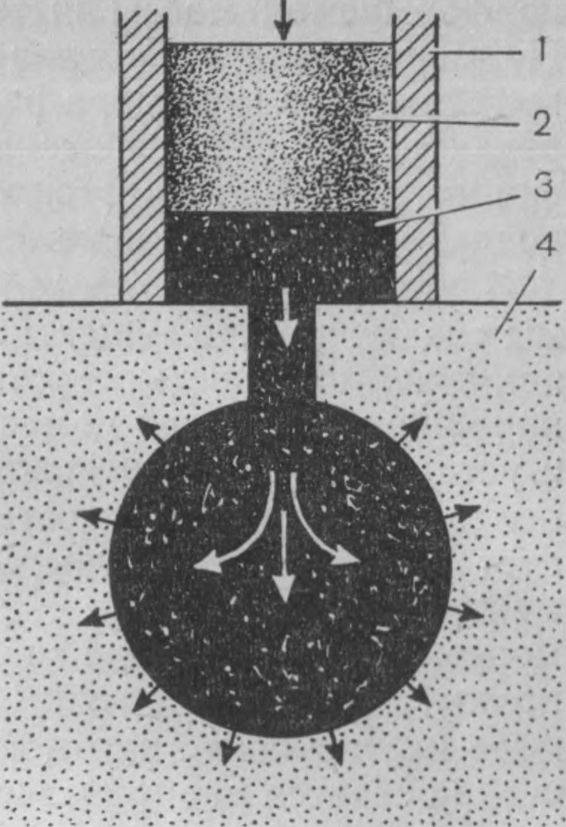

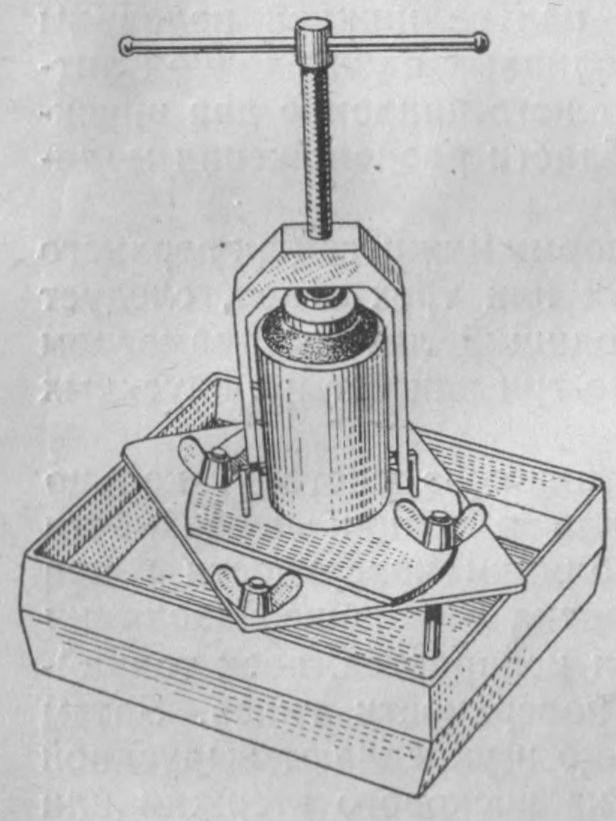

Положение 4. Если порошок и мономер интенсивно перемешать в течение 40—60 с, а затем полученную смесь поместить в марлевую салфетку и сжать, например вручную, то из нее можно выжать мономер, как воду из влажной ваты. Если смесь поместить в гипсовую форму и сжать ее при помощи поршня, то также можно выжать мономер. Гипс в данном случае играет роль проницаемой мембраны. Количество мономера, которое удается выжать, зависит от стадии растворения частиц порошка (вязкости массы), от пористости гипса и силы давления (рис. 11).

В песочной стадии при давлении на поршень с силой 5 атм удается выжать в сухую гипсовую прессформу от 30 до 50 % мономера. Наряду с мономером из формуемой массы вытесняются пузырьки воздуха. По мере увеличения вязкости пластмассы количество вытесняемого мономера резко уменьшается, и в стадии резиноподобной консистенции, применяемой обычно для формования, вытесняется менее I %, а мелкие пузырьки воздуха практически не вытесняются.

П. Схема выжима мономера и воздушных пор при литьевом прессовании.

1 — загрузочная камера, 2 — резиновый поршень, 3 — формуемая пластмасса, 4 — гипс.

Проводя серии экспериментальных исследований, мы убедились, что существенным для выжима мономера является плотность окружающей среды. Если смесь порошка и мономера поместить в металлический стакан и установить металлический поршень, то при давлении более 50 атм масса уплотняется в пределах до 2 % за счет сжимаемости пузырьков воздуха, находящегося между эмульсионными частицами порошка, но выжать мономер и пузырьки воздуха не удается. После полимеризации под таким давлением структура пластмассы будет более плотной, но масса образцов практически остается равной массе первоначально взятой смеси порошков и мономера. Л. П. Бойко (1982), проводя в нашей лаборатории опыты с окрашенным мономером и введением меченого йода, получил убедительные данные о том, что_ в кювете при давлении на пластмассу 3—4 атм в процессе формования мономер выжимается и проникает во всю толщу гипса. А. В. Павленко (1981) показал, что при этом определенную роль играет изоляционный материал. Например, вазелин и силикатный клей затрудняют проникновение мономера, а изокол — нет. Образуемая при нанесении на гипс изокола альгинатная пленка имеет массу микроотверстий, которые не препятствуют проникновению мономера в гипс.

Положение 5. По мере выжима мономера из жидкотекучей пластмассы и вытеснения воздуха эмульсионные частички порошка, имеющие растворенную с поверхности оболочку, уплотняются, склеиваются между собой и после полимеризации получается монолитная беспористая структура пластмассы. На шлифах, изученных под микроскопом, такая пластмасса состоит из частиц порошка, окаймленных заполимеризовавшимся мономером.

Аппаратура. Как уже было сказано, в обзоре литературы для формования пластмассы в закрытую кювету через литниковый канал предлагались различные конструкции шприцев и прессов. Наиболее «современной», следует считать аппаратуру, разработайную фирмой «Ивоклар» (ФРГ). В специальную одноместную кювету одновременно с моделью загипсовывается приемная камера для ампул с пластмассой. В подставке сложного строения кювета сжимается с силой до 3 т. Ампула со специальной пластмассой после смешивания порошка и мономера с помощью вибратора помещается в приемную камеру. Над ней устанавливается прессующее устройство, в котором движется поршень под давлением сжатого воздуха. Пластмасса по литниковому каналу вводится в закрытую кювету и выдерживается под давлением в течение всего периода полимеризации. По отзывам специалистов, которые работали с данным устройством, можно считать, что производственный процесс хотя и не сложный, но состоит из большого числа отдельных манипуляций и в общем составляет более 70 мин рабочего времени. В течение рабочего дня, с учетом времени подготовки и продолжительности технологических процессов, такое устройство может быть использовано не более 2 раз. Следовательно, каждому зубному технику необходимо иметь минимум по 2 таких устройства. Если учесть экономическую сторону, то становится понятным, что себестоимость протезов в значительной мере повышается.

Более 10 лет мы используем для литьевого прессования обычных базисных акриловых пластмасс комплект шпри ц-к ювет, разработанный Э. Я. В а р е с о м (1981, 1982). Комплект состоит из одно, двух- и четырехместной кюветы и одного прилагаемого к ним поршневого устройства.

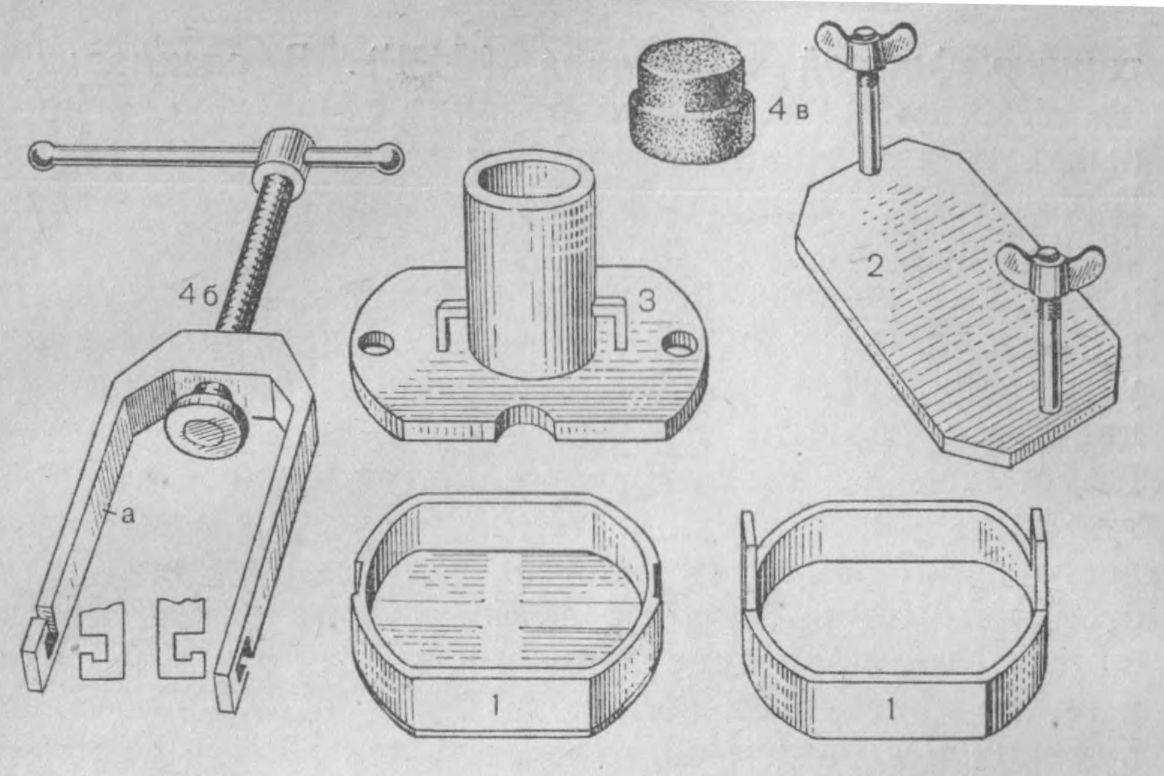

Одноместная шприц-кювета (рис. 12,13) состоит из следующих деталей: двух колец и дна стандартной кюветы; прижимной рамки с основанием (железная пластинка толщиной 4 мм, размером 120X60 мм) и 2 вертикальными стойками диаметром 8 мм, высотой 65 мм; загрузочной камеры с прижимной пластиной. Камера представляет собой цилиндр высотой 70 мм, с внутренним диаметром 36 мм, и толщиной стенок 2 мм. Прижимная пластина (из 4-миллиметрового железа, размером 105X95 мм) имеет на боковых сторонах произвольно расположенные овальные вырезы и 2 отверстия диаметром 9 мм; поршневого устройства, включающего дугообразную рамку, винт (диаметром 10 мм и длиной 120 мм, с шагом резьбы 1,5 мм) и резиновый поршень высотой 25 мм. Составные части кюветы удерживаются в рабочем положении с помощью барашковых гаек.

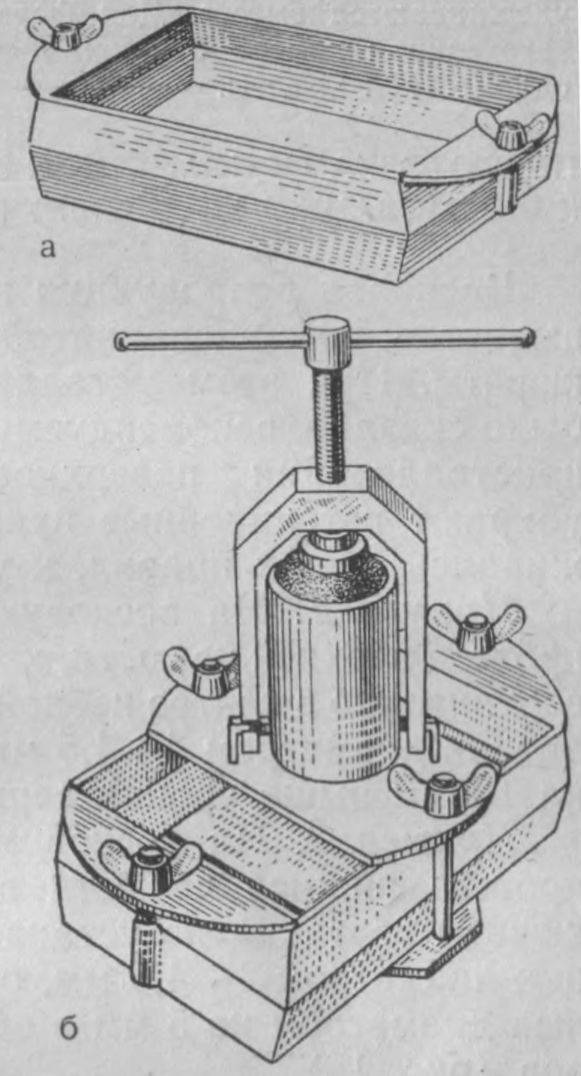

Двухместная шприц-кювета (рис. 14) состоит из следующих деталей: две прямоугольные рамки с внутренним размером 70X 140 мм, с наклонными под 30

сторонами. Рамки сварены из полосы шириной 25 мм и толщиной 4 мм. К нижней рамке с обеих

12. Детали одноместной шприц-кюветы (описание в тексте).

1 — кольца кюветы, 2 — прижимная рамка, 3 — загрузочная камера, 4а,б — дугообразная рамка поршневого устройства, 4в — резиновый поршень.

сторон в торцевой части приварены круглые вертикальные стойки, высотой 45 мм, диаметром 8 мм, с резьбой у свободного конца. На верхней рамке соответственно стойкам имеются горизонтальные планки с отверстиями диаметром 9 мм. Рамки соединяются с помощью барашковых гаек.

Для формования пластмассы используются прижимная рамка и загрузочная камера с прижимной плитой и поршневое устройство одноместной кюветы.

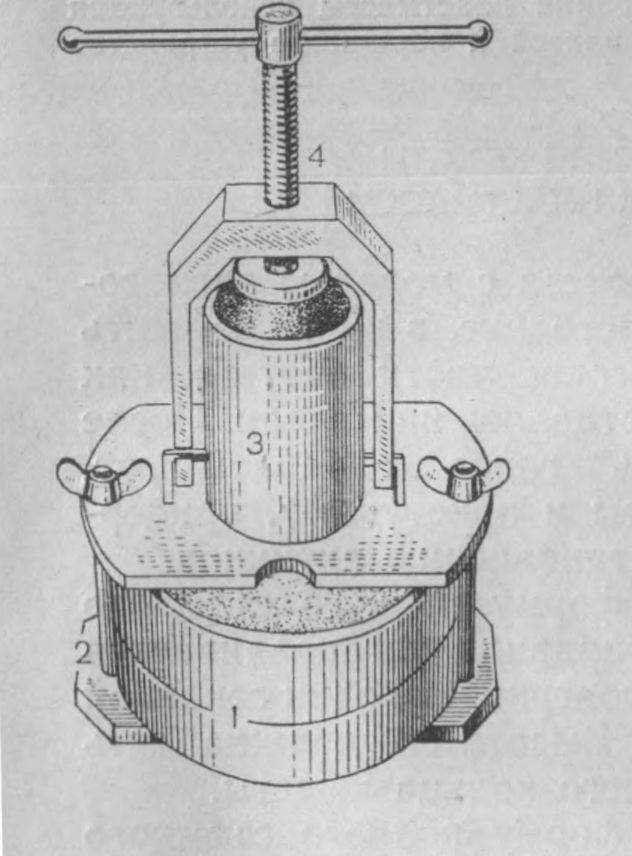

Четырехместная шприц-кювета (рис. 15) состоит из следующих деталей: 1) дно прямоугольной формы размером 145X150 мм, толщиной 4 мм. Углы у плиты срезаны. По большой и малой диагонали приварены вертикальные стойки диаметром 8 мм и высотой 65 мм с резьбой на свободном конце. Две внутренние стойки имеют конусную форму (наклон 5 Приварены они к дну по длинной диагонали на расстоянии 55 мм от центра. Кнаружи от стоек на расстоянии 25 мм приварены обратноконусные штифты диаметром 3 мм и высотой 10 мм. Две наружные стойки приварены к основанию по короткой диагонали у края плиты. В централь: ной части дна создано отверстие диаметром 55 мм. Края отверстия и края дна скошены от центра к периферии по направлению к нижней поверхности под углом 30 Скосы и обратноконусные штифты способствуют удержанию вместе дна и нижней рамки после того, как в нижнюю рамку загипсованы модели с восковой формой протеза; 2) две прямоугольные рамки с наклонными под углом 30 ° сторонами, шириной 25 мм, толщиной 4 мм. Рамки имеют внутренние размеры по меньшей поверхности 130X 155 мм. На нижней рамке по нижнему краю вырезаны пазы глубиной 4 мм. В эти пазы входят углы основания (дна) и удерживают нижнюю рамку от смешения. На верхней рамке посередине меньшей стенки приварены горизонтальные планки длиной 30 мм, шириной 15 мм, в планках отверстия диаметром 9 мм. Благодаря отверстиям.

13. Одноместная шприц-кювета в собранном виде. Обозначения см. на рис. 12.

14. Двухместная кювета.

(объяснение в тексте), а — соединенные нижняя и верхняя рамки; б — кювета в собранном виде.

15. Четырехместная кювета в собранном виде (объяснение в тексте).

верхняя рамка после того, как она установлена на вертикальные стойки, удерживается от смещения; 3) крышка квадратной формы толщиной 4 мм, размером 148X 148 мм. Имеет 5 отверстий: 4 диаметром по 9 мм для вертикальных стоек основания и одно центральное диаметром 60 мм. На внутренней поверхности располагаются два обратноконусных штифта диаметром 3 мм, высотой 10 мм. Расположены они на 20 мм кнаружи от конусовидных стоек. Край большого центрального отверстия и края крышки скошены к наружной поверхности под углом 30 Благодаря скосам и обратноконусным штифтам после загипсовки верхняя рамка и крышка.

удерживаются вместе. Для формования пластмассы используются загрузочная камера с прижимной плитой и поршневое устройство одноместной кюветы.