После формования жидкотекучей пластмассы с помощью шприц-кювет следует проводить двухстадийную полимеризацию. Вначале проводить «направленную полимеризацию» при температуре до +100 °С, а затем общую в сушильном шкафу при температуре +120... + 130 °С.

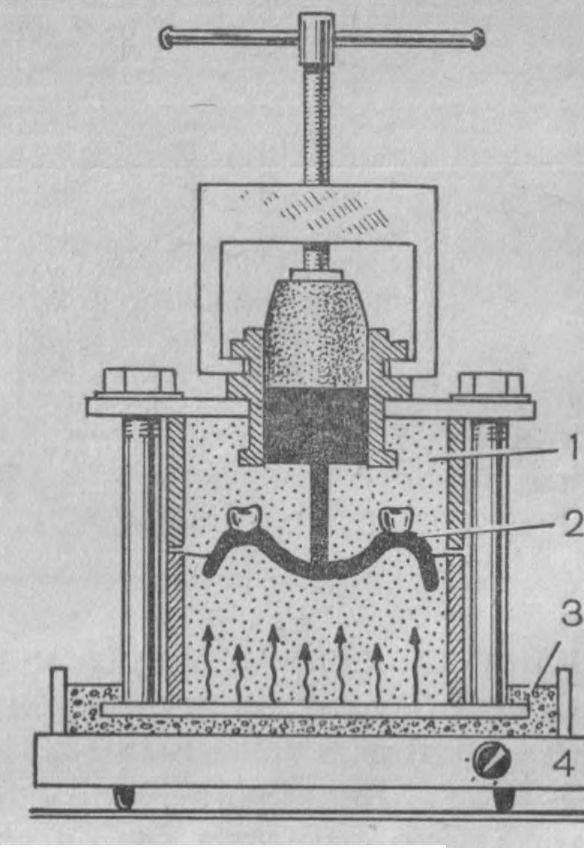

Направленная полимеризация — это нагрев кюветы со стороны, противоположной поступлению формуемой акриловой базисной пластмассы. Для проведения направленной полимеризации шприц-кювету нижней частью помещают в горячий песок, который находится . в низкобортовой металлической коробке, установленной (рис. 25) на электроплитке с температурой подогрева + 180. . . + 200 °С. Тепло начинает проникать со стороны дна кюветы. Масса гипса снизу прогревается за счет пара закипающей излишней межкристаллизационной воды. При этом в кювете тепло распространяется вверх относительно медленно. Загрузочная камера, расположенная сверху, длительное время не нагревается, и пластмасса, находящаяся в ней под давлением, поступает в кювету, компенсируя полимеризационную усадку. Давление поршня на пластмассу и через пластмассу изнутри кнаружи на поверхность прилежащего гипса не допускает проникновения паров воды в полимеризат. Вследствие этого не происходит нежелательного водонасыщения пластмассы. Направленная полимеризация проводится 25—30 мин, после чего загрузочная камера снимается и кювета переносится в сушильный шкаф для общей полимеризации при температуре -f 120. ..+ 130 °С в течение 1

/

ч. Для подтверждения целесообразности проведения двухстадийной полимеризации были проведены [Павленко А. В., 1981] серии экспериментальных исследований.

Первая серия опытов проведена с целью изучения скорости распространения температуры в гипсовой пресс-форме. Гипсовые блоки с гнездами для установки термометров на разных уровнях` (рис. 26) помещали на электроплитку с температурой -f 180 °С и записывали скорость подъема температуры. Оказалось, что нагрев до 100 °С в зоне А происходит за 16 + 0,57 мин, в зоне Б — спустя 29±0,34 мин и в зоне В — 40±0,48 мин. Причем до тех

25. Схематическое изображение направленной полимеризации. 1 — гипс в кювете, 2 — заформованная пластмасса, 3 — поднос с песком, 4 — электроплитка.

26. Схема измерения температуры при направленной полимеризации. А, Б, В — гипсоблоки; I — гипс, 2—термометры; 3 — электроплитка.

пор пока основная масса межкристаллизационной воды в гипсоблоках не испарится, температура внутри гипса не поднимается выше +105°С. Температура до + 105 °С поднимается за счет образования перегретого пара. Скорость испарения воды зависит от температуры нагрева и величины гипсоблока. Величина гипсоблока в разработанных нами шприц-кюветах в пересчете на площадь нагрева меньше, чем в обычной стандартной кювете. При загипсовке моделей в кювету мы рекомендовали использовать гипс с песком. Песчинки воды не содержат, но, как известно, в значительной степени ускоряют ее испарение.

Вторая серия опытов проведена с целью изучения структуры пластмассы в зависимости от способа формовки и полимеризации. Для этого восковые заготовки в форме цилиндра высотой 40 мм и с диаметром основания 10 мм загипсовали (по 5 шт.) в кюветы. После удаления воска в 5 кюветах пластмассу формовали методом литьевого прессования; в других 5 — методом компрессионного прессования. В первых 5 кюветах сначала проводили направленную, а затем общую полимеризацию пластмассы. В других 5 проводили общую полимеризацию, опуская их в воду. После полимеризации из образцов готовили шлифы и изучали в оптическом микроскопе при увеличении в 120 раз. В образцах первой серии опытов поры не были обнаружены. Они оказались только в литниках. В образцах-цилиндрах второй серии опытов была установлена следующая топография пор. У периферии цилиндров поры наблюдались в небольшом количестве величиной до 10 мкм. Затем шла зона, где также были поры в небольшом количестве, но величиной до 30 мкм, и в средней части было множество пор размерами более 40 мкм. Столь положительные преимущества метода литьевого прессования и направленной полимеризации после консультации у специалистов кафедры технологии переработки пластмасс Львовского политехнического института мы объясняем следующим образом.

В процессе полимеризации акриловых порошковых пластмасс в последних могут возникать три вида пористости: газовая, сжатия и гранулярная. Газовая пористость является следствием вскипания мономера. Во время полимеризации внутри пластмассы происходит саморазогрев за счет выделения тепла. В результате экзотермической реакции, по данным М. М. Гернера и др., температура внутри может достичь +120°С. Естественно, что при этом еще не заполимеризовавшийся мономер закипает. Образующиеся пары не могут выйти наружу, так как полимеризация, начавшаяся под влиянием наружного воздействия тепла, приводит к образованию уплотненной оболочки прежде всего снаружи. Пары мономера сосредотачиваются в центре массы и, расширяясь, образно говоря, раздвигают еще не затвердевшую пластмассу. В результате в центре массы образуются пары. Если снаружи создается в этот период повышенное давление, то оно является причиной повышения температуры кипения, в результате чего мономер не так бурно закипает и вместе с тем давление снаружи механически сдавливает пластмассу и не позволяет внутреннему давлению свободно расширить податливую пластмассу. Таким образом объясняется эффект уменьшения размера пор при повышенной полимеризации под давлением. Пористость сжатия образуется в результате усадки — сокращения объема заформованной и недостаточно уплотненной пластмассы.

В отличие от газовой пористость сжатия возникает во всех участках. Размеры изделия при этом могут не измениться. Гранулярная пористость — это результат плохого структурования пластмассы при недостатке мономера. Если сопоставить процесс образования газовой пористости и пористости сжатия с технологией литьевого прессования и направленной полимеризацией, то нетрудно видеть, что литьевое прессование и направленная полимеризация своим «технологическим содержанием» исключают возможность образования указанных видов пористости. В пластмассовых образцах-цилиндрах при направленной полимеризации по мере того, как в нижней части пластмасса приобретала твердость^пары мономера перемещались вверх по направлению к литнику и «уходили» в гипс.

В пластмассовых образцах-цилиндрах при общей полимеризации тепло проникало сразу со всех сторон, и соответственно полимеризация пластмассы начиналась одновременно по всей поверхности. Когда тепло проникало внутрь образца, то естественно, что оно вызывало усиленную экзотермическую реакцию и мономер вскипал, но пары его уже не могли выйти наружу и концентрировались внутри, «раздвигая» еще не отвердевшую пластмассу. В качестве подтверждения правильности изложенного объяснения приводим результат третьей серии опытов. Восковые образцы гипсовали в кювету, пластмассу формовали методом литьевого прессования, после чего сразу же кюветы опускали в воду и проводили полимеризацию по общепринятой технологии. Во всех случаях в образцах были обнаружены поры. Дело в том, что пластмасса в первую очередь заполимеризовалась в металлической загрузочной камере, так как она наиболее теплопроводна и компенсации усадки не произошло.

Заканчивая изложение процесса полимеризации пластмасс, считаем необходимым напомнить, что охлаждение кювет после полимеризации должно проводиться медленно. При быстром охлаждении полимерные цепи не успевают пройти стадию релаксации и в протезе остаются внутренние напряжения [Коршак В. В., 1976].